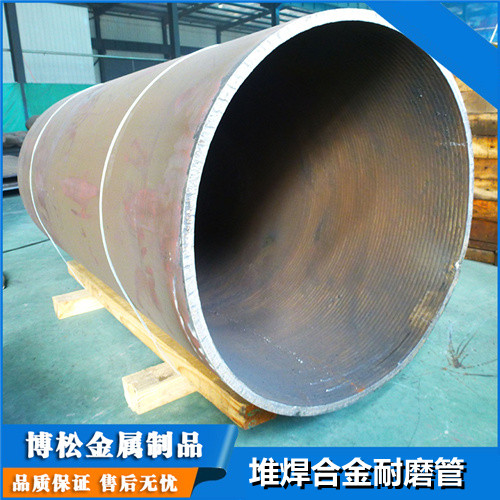

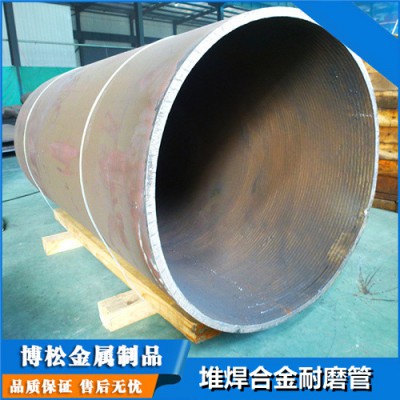

含Nb、V、Ti元素的合金在控轧条件下碳氮化物的析出不仅能阻止奥氏体晶粒的再结晶长大,而且能有效地阻止大形变奥氏体晶粒的长大,同时所具有的碳氮化物析出相弥散强化的功能,使堆焊耐磨复合钢管的强度和韧性都有很大的改善。之所以选择Ti作为添加元素,是因为在相同析出量与相同析出尺寸的情况下Ti的析出相起到的析出强化效果。强化作用的大小通过TiC颗粒的数量、分布和大小来控制,目的就是要通过控轧控冷以及后期的热处理手段,尽量获得多的1~5nm的TiC析出相,一方面提供较高的析出强化效果,另一方面起到细化晶粒的作用而产生细晶强化效果,在提高强度的同时也有利于韧性的提高。基于这种设计思路,对Ti微合金化堆焊耐磨复合钢管进行组织表征,通过分析各组分对强度的贡献,阐明了实验钢的主要强化机制以及微合金元素Ti的强化作用。

实验堆焊耐磨复合钢管的化学成分为0.2C1.5Mn0.16Ti30×10-6N。实验钢由真空冶炼之后浇铸到模具中,铸锭在1250℃保温2h后在1200~850℃锻造成30mm×200mm×100mm的锻坯。随后将锻坯在马弗炉中于1250℃保温2h,均热之后在实验室的可逆轧机上经过4道次变形轧制成7mm厚的管材,总压下量为76%。轧制温度为850~880℃,轧制后采用淬火冷却方式。随后将轧后淬火的钢管放入550℃的炉中保温3h来研究回火热处理工艺对钢中Ti析出的作用。经过回火处理后,将耐磨管再放入880℃的炉中保温5min后淬火到室温,使钢获得马氏体组织。

Ti加入后堆焊耐磨复合钢管的强度由于形成TiC提供的析出强化作用而得到提高。回火与再加热工艺可以促进形成1~10nm的更加细小的TiC析出相,并且细化晶粒到8μm,析出强化与晶粒细化共同作用使堆焊耐磨复合钢管的屈服强度进一步提高。再加热后样品中的细小的TiC析出相可提供188MPa的强度增量,大于细晶强化所提供的80MPa。

客服热线:

客服热线: